بسیاری از مهندسان و تولیدکنندگان، میلگردهای معمولی مانند ساده یا آجدار را بهکار میگیرند، اما با مشکلاتی مانند دقت پایین، سطح زبر و عدم تناسب با دستگاههای CNC مواجه میشوند. اینجاست که میلگرد ترانس وارد میدان میشود.

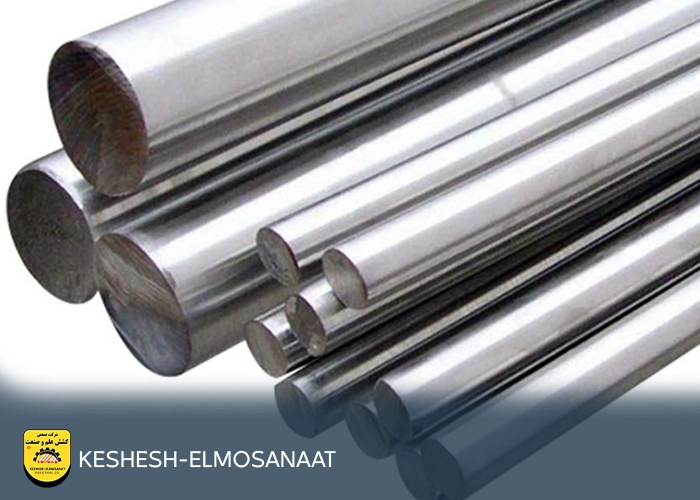

میلگرد ترانس با سطح صیقلی، تلورانس بسیار دقیق و قابلیت ماشینکاری فوقالعاده، پاسخی حرفهای به نیازهای قطعهسازی و صنایع حساس است. در این مقاله بهطور کامل بررسی میکنیم که میلگرد ترانس چیست؟، چه تفاوتی با میلگرد ساده دارد، چگونه تولید میشود، و چرا در صنایعی مانند خودرو، نظامی و پزشکی اهمیت بالایی دارد. اگر بهدنبال دقت، کیفیت و کارایی بالا هستید، این راهنما برای شما نوشته شده است.

تعریف میلگرد ترانس از منظر صنعتی

میلگرد ترانس یکی از انواع میلگردهای دقیق صنعتی است که با تلورانس پایین، سطح صیقلی و مقاومت بالا تولید میشود. تفاوت اصلی این میلگرد با انواع ساده یا آجدار، در فرآیند تولید خاص آن است که به صورت نورد سرد و عملیات تکمیلی صورت میگیرد. در ادامه به بررسی مراحل اصلی تولید این نوع میلگرد میپردازیم:

تفاوت میلگرد ترانس با میلگرد ساده و آجدار

میلگرد آجدار: این میلگردها دارای آج یا برجستگی روی سطح هستند و عمدتاً برای استفاده در ساختمانسازی و افزایش چسبندگی بتن طراحی شدهاند. سطح آنها زبر و غیر یکنواخت است.

میلگرد ساده: سطحی صافتر نسبت به میلگرد آجدار دارد ولی معمولاً با نورد گرم تولید میشود و دقت ابعادی و پرداخت سطح آن به اندازه میلگرد ترانس بالا نیست.

میلگرد ترانس: سطح بسیار صاف و صیقلی، با تلورانس ابعادی بسیار کم و قابلیت ماشینکاری دقیق، مناسب کاربردهای صنعتی و تولید قطعات حساس است.

| نوع میلگرد | ویژگی سطح | روش تولید | کاربرد اصلی | دقت ابعادی | توضیحات تکمیلی |

|---|---|---|---|---|---|

| میلگرد آجدار | دارای آج یا برجستگی روی سطح | نورد گرم | ساختمانسازی، بهویژه در بتن مسلح | معمولی | افزایش چسبندگی با بتن، سطح زبر و غیر یکنواخت |

| میلگرد ساده | سطح نسبتاً صاف | نورد گرم | ساخت قطعات عمومی، جوشکاری و شکلدهی | معمولی تا نسبتاً دقیق | پرداخت سطح بهتر از آجدار ولی کمتر از ترانس |

| میلگرد ترانس | سطح بسیار صاف و صیقلی | نورد سرد (پولیشی یا کشش سرد) | صنایع دقیق، قطعات ماشینآلات، ابزارسازی | بسیار بالا | تلورانس ابعادی کم، قابلیت ماشینکاری دقیق، ظاهر براق |

دلیل نامگذاری “ترانس” برای این نوع میلگرد

واژه “ترانس” برگرفته از کلمه انگلیسی Turning به معنی «تراشکاری» است. نامگذاری میلگرد ترانس به این دلیل است که این میلگردها بهطور خاص برای تراشکاری دقیق و ماشینکاری طراحی شدهاند. قابلیت پرداخت سطح بالا و تلورانس دقیق آنها باعث شده تا مهندسان و تولیدکنندگان، این نوع میلگرد را «میلگرد ترانس» بنامند که نمایانگر کاربرد اصلی آن در صنایع ماشینکاری و قطعهسازی است.

فرآیند تولید میلگرد ترانس

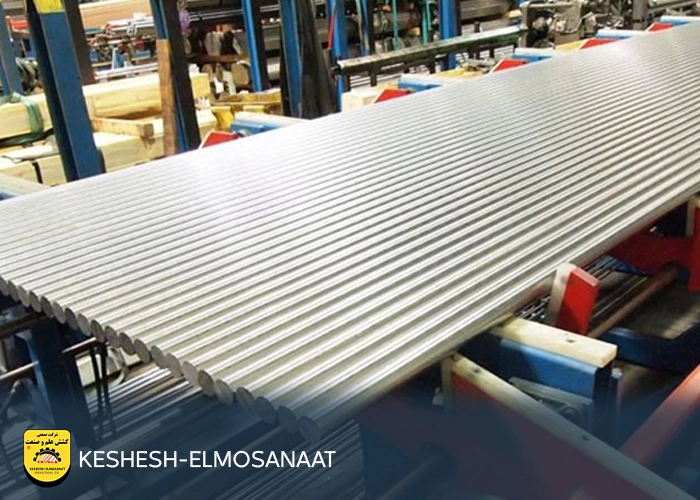

فرآیند تولید میلگرد ترانس با استفاده از نورد سرد آغاز میشود. ابتدا میلگرد معمولی (خام یا سیاه) از طریق دستگاههای کشش و پولیش عبور داده میشود تا دقت ابعادی و تلورانس سطحی آن افزایش یابد.

در مرحله بعد، سطح میلگرد توسط دستگاههای سنگزنی یا پولیش کاری، صاف و براق میشود که به آن اصطلاحاً “ترانس” شدن میگویند. این فرآیند باعث افزایش کیفیت سطح، استحکام و قابلیت ماشینکاری بهتر در صنایع دقیق میگردد. در صورت نیاز، عملیات حرارتی یا آلیاژسازی نیز برای بهبود خواص مکانیکی و شیمیایی انجام میگیرد.

مراحل تولید میلگرد ترانس از شمش تا محصول نهایی

انتخاب شمش فولادی با کیفیت بالا: شمشهای اولیه با آلیاژهای خاص و ترکیبات شیمیایی دقیق انتخاب میشوند.

آمادهسازی شمش: شمشها ابتدا برش خورده و آماده ورود به دستگاه نورد سرد میشوند.

نورد سرد: شمشها به آرامی و با دقت بالا تحت فشار غلتکهای نورد سرد قرار گرفته و به قطر و طول مورد نظر تبدیل میشوند.

پولیش و صیقلکاری: سطح میلگرد تولید شده تحت عملیات پولیشکاری قرار میگیرد تا کاملاً صاف و صیقلی شود.

بازرسی کیفیت: میلگردها از نظر تلورانس ابعادی، صافی سطح و خواص مکانیکی آزمایش میشوند.

بستهبندی و ارسال: میلگردهای ترانس آماده شده پس از بستهبندی به بازار عرضه میشوند.

پولیشکاری و صیقل سطح میلگرد ترانس

یکی از عوامل تمایز میلگرد ترانس، پولیشکاری دقیق سطح آن است. این مرحله شامل استفاده از ماشینآلات خاصی است که با پرداخت سطحی، هرگونه ناهمواری، خط و خش و زبری سطح را از بین میبرند. نتیجه، یک سطح صیقلی، شفاف و بدون نقص است که قابلیت بالای ماشینکاری و زیبایی ظاهری را فراهم میکند.

این صیقلکاری نه تنها ظاهر میلگرد را بهبود میبخشد، بلکه به کاهش اصطکاک و افزایش عمر ابزارهای ماشینکاری کمک میکند.

تجهیزات و ماشینآلات مورد استفاده در ساخت میلگرد ترانس چیست؟

تولید میلگرد ترانس نیازمند تجهیزات پیشرفته و دقیق است. از مهمترین ماشینآلات میتوان به موارد زیر اشاره کرد:

دستگاه نورد سرد: غلتکهای با دقت بالا که فشار کنترلشدهای روی شمش اعمال میکنند.

ماشینهای پولیش و صیقلکاری: تجهیزاتی که برای پرداخت سطحی و حذف ناهمواریها به کار میروند.

دستگاههای اندازهگیری تلورانس: برای کنترل دقیق ابعاد و اطمینان از مطابقت میلگردها با استانداردها.

تجهیزات بازرسی کیفیت: شامل دستگاههای تست خواص مکانیکی، تست سختی و تست شیمیایی.

این ماشینآلات در کنار نیروی انسانی ماهر، کیفیت نهایی میلگرد ترانس را تضمین میکنند.

انواع میلگرد ترانس بر اساس شکل و متریال

میلگرد ترانس یکی از پرکاربردترین محصولات فولادی در صنایع ماشینکاری، خودروسازی، ابزارسازی و تولید قطعات دقیق است. این میلگردها از نظر فرم ظاهری (پرداخت سطح) و جنس متریال در انواع مختلفی تولید میشوند. در ادامه، با رایجترین دستهبندیهای میلگرد ترانس آشنا میشویم:

میلگرد ترانس کششی، پولیشی، سنگ خورده و بدون پولیش

میلگرد ترانس در انواع مختلفی بر اساس نوع پرداخت سطح و عملیات نهایی تولید عرضه میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

میلگرد ترانس کششی: این نوع میلگرد تحت فرآیند کشش سرد قرار میگیرد که باعث افزایش مقاومت کششی و سختی سطح میشود. معمولاً در کاربردهایی که نیاز به استحکام بالا دارند، استفاده میشود.

میلگرد ترانس پولیشی: سطح این میلگرد با استفاده از دستگاههای پولیش کاملاً صاف و صیقلی میشود و برای کاربردهایی که نیاز به ظاهر زیبا و سطح کاملاً هموار دارند مناسب است.

میلگرد ترانس سنگ خورده: سطح این میلگرد پس از تولید با فرآیندی مشابه سنگ زنی (grinding) پرداخت میشود تا هرگونه ناهمواری برطرف شده و سطحی صاف اما مات ایجاد شود.

میلگرد ترانس بدون پولیش: این نوع میلگرد صرفاً پس از نورد سرد تولید شده و هیچ عملیات پرداخت سطحی روی آن انجام نمیشود؛ معمولاً در مواردی کاربرد دارد که پرداخت سطحی اهمیت چندانی ندارد.

دستهبندی بر اساس جنس (ST37، CK45، Mo40 و…)

یکی از مهمترین معیارهای دستهبندی میلگرد ترانس، جنس و ترکیب آلیاژی آن است که مستقیماً روی خواص مکانیکی و شیمیایی محصول تأثیر میگذارد. رایجترین انواع آلیاژهای میلگرد ترانس عبارتند از:

ST37: یکی از آلیاژهای فولادی کم کربن و پرکاربرد که برای کاربردهای عمومی مناسب است.

CK45: فولاد کربن متوسط با قابلیت ماشینکاری عالی و استحکام بالا، پر استفاده در ساخت قطعات ماشینآلات دقیق.

Mo40: فولادی با افزودنی مولیبدن که مقاومت حرارتی و مکانیکی بالاتری دارد و برای کاربردهای حساس مانند قطعات هوافضا و نفت و گاز استفاده میشود.

ST52: فولاد با استحکام بالا که در شرایطی نیاز به تحمل بار زیاد دارد کاربرد دارد.

هر کدام از این آلیاژها بنا به نیاز پروژه و نوع کاربری انتخاب میشوند تا عملکرد بهینه را ارائه دهند.

سایزبندی و استانداردهای مرسوم

میلگرد ترانس در اندازهها و قطرهای متنوعی تولید میشود تا پاسخگوی نیازهای مختلف صنعتی باشد. سایزبندی معمولاً از قطرهای کوچک حدود 6 میلیمتر تا قطرهای بزرگتر تا 60 میلیمتر یا بیشتر متغیر است. همچنین، طولهای استاندارد نیز طبق سفارش مشتری قابل تغییر است.

از نظر استاندارد، میلگرد ترانس باید مطابق با استانداردهای ملی و بینالمللی مانند DIN 17200، ISO 683-1 و ASTM A108 تولید شود تا از نظر خواص مکانیکی، شیمیایی و تلورانس ابعادی تضمین کیفیت وجود داشته باشد.

این استانداردها تضمین میکنند که محصول نهایی توانایی تحمل شرایط سخت کاری را داشته و عملکرد مطلوبی ارائه دهد.

جدول انواع میلگرد ترانس بر اساس شکل، جنس و کاربرد

| نوع میلگرد ترانس | ویژگیها | جنسهای رایج | کاربردها |

|---|---|---|---|

| کششی | افزایش سختی و مقاومت کششی | CK45، ST37 | قطعات صنعتی با استحکام بالا |

| پولیشی | سطح صاف و صیقلی | CK45، Mo40 | ماشینکاری دقیق، قطعات ظریف |

| سنگ خورده | سطح صاف اما مات | ST37، CK45 | قطعات با نیاز به پرداخت مات |

| بدون پولیش | نورد سرد بدون پرداخت سطحی | ST37، ST52 | کاربردهای عمومی غیر حساس |

ویژگیهای فنی میلگرد ترانس

دقت ابعادی بسیار بالا، سطح صاف و صیقلی، و تلورانس دقیق،که امکان ماشینکاری و تولید قطعات با کیفیت و استاندارد را فراهم میکند. همچنین این میلگردها مقاومت عالی در برابر خمش، سایش و ضربه دارند و خواص مکانیکی و شیمیایی متریالهای بهکاررفته در آنها باعث دوام و کارایی بالای محصول نهایی میشود.

تلورانس ابعادی و سطحی

تلورانس ابعادی قطر، طول و سایر ابعاد میلگرد با کمترین میزان انحراف از مقدار مشخص شده تولید میشوند. همچنین سطح میلگرد ترانس بسیار صاف و بدون زبری یا نقص است که باعث میشود برای کاربردهای حساس و قطعاتی که نیاز به دقت بالا دارند، بسیار مناسب باشد.

تلورانس دقیق باعث میشود که میلگرد در مراحل بعدی تولید، به راحتی ماشینکاری شده و قطعات با کیفیت بالا و همسان تولید شوند.

دقت بالا در ماشینکاری و تراش

میلگرد ترانس به دلیل سطح صاف و تلورانس دقیق، به شدت برای ماشینکاری و تراشکاری مناسب است. دقت بالا در ابعاد و سطح صیقلی، سبب کاهش اصطکاک و سایش ابزارهای تراشکاری شده و امکان تولید قطعات با کیفیت و تحمل ابعادی دقیق را فراهم میکند.

این ویژگی باعث افزایش سرعت و کیفیت تولید قطعات صنعتی میشود و هزینههای تعمیر و نگهداری را کاهش میدهد.

مقاومت به خمش، سایش و ضربه

میلگرد ترانس به دلیل ترکیبات آلیاژی خاص و فرآیند تولید دقیق، از مقاومت بالایی در برابر خمش، سایش و ضربه برخوردار است. این مقاومت به ویژه در کاربردهای صنعتی سنگین و مکانهایی که میلگرد در معرض نیروهای مکانیکی شدید قرار دارد، بسیار حیاتی است.

این ویژگی باعث میشود که میلگرد ترانس در طول عمر قطعات و تجهیزات صنعتی تاثیر مثبت و پایداری داشته باشد.

خواص مکانیکی و شیمیایی متریالها

متریالهای به کار رفته در تولید میلگرد ترانس، شامل آلیاژهای فولادی مختلفی هستند که هر کدام دارای خواص مکانیکی و شیمیایی خاصی میباشند. این خواص شامل استحکام کششی، سختی، انعطافپذیری، مقاومت به خوردگی و حرارت است.

به عنوان مثال، آلیاژهای CK45 دارای سختی و مقاومت مکانیکی بالا هستند، در حالی که Mo40 به دلیل وجود مولیبدن، مقاومت بیشتری در برابر حرارت و خوردگی دارد. انتخاب متریال مناسب بسته به کاربرد نهایی و شرایط کاری میلگرد انجام میشود.

کاربردهای میلگرد ترانس در صنایع مختلف

میلگرد ترانس به دلیل دقت ابعادی بالا و سطح صاف، در صنایع خودروسازی، نظامی، پزشکی، هوافضا و نفت کاربرد گستردهای دارد. این ویژگیها باعث میشود قطعات ساختهشده با این میلگرد کیفیت و دوام بیشتری داشته باشند. همچنین در تجهیزات صنعتی سنگین، میلگرد ترانس نقش کلیدی در افزایش مقاومت و طول عمر قطعات ایفا میکند.

صنایع خودروسازی و قطعهسازی دقیق

میلگرد ترانس به دلیل دقت ابعادی بالا، سطح صاف و قابلیت ماشینکاری فوقالعاده، کاربرد گستردهای در صنایع خودروسازی دارد. در تولید قطعات حساس خودرو مانند شافتها، محورهای فرمان، چرخدندهها و قطعات موتور، استفاده از میلگرد ترانس باعث افزایش دوام، کاهش خطاهای تولید و بهبود عملکرد کلی خودرو میشود.

این ویژگیها همچنین به قطعهسازان کمک میکند تا با اطمینان کامل به تلورانسهای دقیق، قطعاتی با کیفیت بالا تولید کنند که در خط تولید خودروهای پیشرفته به کار میروند.

صنایع نظامی و ساخت ابزار دقیق

در صنایع نظامی و ساخت تجهیزات حساس، نیاز به مواد اولیه با کیفیت بسیار بالا و تلورانس دقیق امری حیاتی است. میلگرد ترانس به دلیل مقاومت مکانیکی بالا و قابلیت ماشینکاری بسیار دقیق، در تولید قطعات نظامی، سلاحها، ابزارهای دقیق و دستگاههای کنترل استفاده میشود.

سطح صاف و یکنواخت این میلگرد باعث میشود که قطعات ساخته شده بتوانند در شرایط سخت و محیطهای پرتنش به خوبی عمل کنند و دقت عملکرد تجهیزات حفظ شود.

صنایع پزشکی، هوافضا، نفت و گاز

میلگرد ترانس در صنایع پزشکی، هوافضا، نفت و گاز نیز نقش بسیار مهمی دارد. در تجهیزات پزشکی مانند دستگاههای جراحی و ابزارهای تشخیصی که نیاز به دقت بالا و استحکام ویژه دارند، این میلگردها به کار میروند.

کاربرد در تجهیزات صنعتی سنگین

میلگرد ترانس بهدلیل مقاومت مکانیکی بالا، دقت ابعادی و سطح صاف، نقش کلیدی در ساخت تجهیزات صنعتی سنگین ایفا میکند. در صنایعی مانند ساخت ماشینآلات سنگین، خطوط تولید فولاد، جرثقیلها، و تجهیزات معدنی، نیاز به قطعاتی با تحمل بار بالا و دقت فوقالعاده وجود دارد که میلگرد ترانس میتواند این نیاز را برآورده کند.

مزایا و معایب میلگرد ترانس

مزایای میلگرد ترانس شامل دقت ابعادی بالا، سطح صاف و کیفیت بهتر نسبت به میلگرد ساده است که باعث افزایش دوام و کارایی در قطعات صنعتی میشود. اما هزینه تولید بالاتر و تنوع کمتر از معایب مهم آن محسوب میشوند. انتخاب بین این دو نوع میلگرد بستگی به نیاز پروژه و شرایط فنی دارد.

مزایای میلگرد ترانس چیست؟ (کیفیت سطح، دقت، تلورانس، ظاهر)

میلگرد ترانس به دلیل ویژگیهای منحصر به فردش نسبت به میلگرد ساده، در صنایع مختلف مزایای قابل توجهی دارد:

کیفیت سطح بالا: سطح میلگرد ترانس کاملاً صاف، صیقلی و بدون ناهمواری است که باعث بهبود عملکرد در ماشینکاری و افزایش زیبایی ظاهری میشود.

دقت ابعادی و تلورانس دقیق: این میلگردها با تلورانس بسیار پایین تولید میشوند که امکان تولید قطعات با اندازههای بسیار دقیق را فراهم میکند. این ویژگی به خصوص در صنایع دقیق مانند خودروسازی و هوافضا اهمیت زیادی دارد.

ظاهر بهتر: سطح براق و پرداخت شده میلگرد ترانس ظاهری حرفهای و کیفیتی ارائه میدهد که برای قطعات نمایشی یا کاربردهای حساس اهمیت دارد.

مقاومت مکانیکی بهبود یافته: فرآیند تولید نورد سرد و انتخاب متریال خاص باعث افزایش مقاومت به خمش، ضربه و سایش در میلگرد ترانس میشود.

محدودیتها و معایب احتمالی (هزینه، وزن، تنوع کمتر)

با وجود مزایای بسیار، میلگرد ترانس دارای برخی محدودیتها و معایب نیز هست که باید در نظر گرفته شوند:

هزینه بالاتر: فرآیندهای نورد سرد و پرداخت سطحی پیچیدهتر، هزینه تولید میلگرد ترانس را نسبت به میلگرد ساده افزایش میدهد.

وزن بیشتر: به دلیل دقت ابعادی و نوع آلیاژها، ممکن است وزن این میلگردها کمی بیشتر از نوع ساده باشد که در برخی کاربردها نکتهای منفی محسوب شود.

تنوع کمتر: میلگرد ترانس معمولاً در سایزها و انواع محدودتری نسبت به میلگرد ساده تولید میشود که ممکن است برای برخی پروژهها محدودیت ایجاد کند.

عدم کاربرد در سازههای بزرگ: به دلیل قیمت و ویژگیهای خاص، معمولاً در سازههای ساختمانی بزرگ و غیر حساس کمتر استفاده میشود.

کلام آخر

میلگرد ترانس بهعنوان یکی از دقیقترین و باکیفیتترین انواع میلگردهای صنعتی، نقشی حیاتی در تولید قطعات حساس و تخصصی ایفا میکند. فرآیند تولید آن با نورد سرد، پولیشکاری و کنترل دقیق ابعادی، این محصول را برای صنایعی مانند خودروسازی، هوافضا، تجهیزات سنگین و ابزار دقیق ایدهآل ساخته است.

با شناخت انواع میلگرد ترانس بر اساس شکل و متریال، و درک مزایا و معایب آن نسبت به میلگرد ساده، میتوان انتخابی آگاهانه و متناسب با نیاز پروژه داشت. استفاده صحیح از میلگرد ترانس، تضمینکنندهی کیفیت، دوام و عملکرد بالای قطعات صنعتی است.

سوالات متداول

1. میلگرد ترانس چه تفاوتی با میلگرد ساده دارد؟

میلگرد ترانس با نورد سرد و پرداخت سطحی دقیق تولید میشود، در حالی که میلگرد ساده معمولاً با نورد گرم ساخته میشود. ترانس سطح صیقلی، تلورانس دقیق و قابلیت ماشینکاری بهتری دارد.

2. میلگرد ترانس بیشتر در چه صنایعی استفاده میشود؟

از میلگرد ترانس در صنایع خودروسازی، ابزارسازی، تجهیزات پزشکی، هوافضا، و قطعهسازی دقیق استفاده میشود؛ جایی که کیفیت سطح، دقت و مقاومت مکانیکی اهمیت بالایی دارد.

3. میلگرد ترانس در چه سایزها و استانداردهایی عرضه میشود؟

این نوع میلگرد در قطرهای ۶ تا ۱۰۰ میلیمتر و بر اساس استانداردهایی مانند DIN EN 10277 و ASTM A108 تولید میشود و قابلیت سفارشیسازی طول و متریال نیز دارد.