تولید میلگرد ترانس تنها یک فرآیند صنعتی ساده نیست، بلکه یکی از حساسترین و تعیینکنندهترین مراحل در صنعت فولاد به شمار میآید. هر جزئی از این مسیر از انتخاب شمش فولادی مرغوب و کنترل دقیق دمای نورد گرفته تا عملیات خنککاری، پولیش و بازرسی نهایی مستقیماً بر کیفیت سطح، مقاومت مکانیکی و طول عمر میلگرد تأثیر میگذارد. کوچکترین خطا در این چرخه میتواند به کاهش استحکام، ایجاد ترکهای ریز و در نهایت تهدیدی برای ایمنی سازهها منجر شود.

درک درست از مراحل تولید میلگرد ترانس نه تنها برای صنعت گران و تولیدکنندگان ضروری است، بلکه برای خریداران و مصرفکنندگان نهایی نیز اهمیت زیادی دارد؛ چراکه آگاهی از این فرآیند به آنها کمک میکند انتخابی هوشمندانهتر داشته باشند، کیفیت واقعی محصول را تشخیص دهند و در نهایت از عملکرد بهینه و ماندگاری بالای سازهها مطمئن شوند.

مراحل تولید میلگرد ترانس

مراحل تولید میلگرد ترانس که یکی از تولیدات شرکت کشش علم و صنعت می باشد.شامل مجموعهای از فرآیندهای مهندسی دقیق است که از مواد اولیه تا محصول نهایی را شامل میشود. این فرآیندها به گونهای طراحی شدهاند که استحکام مکانیکی، دوام و کیفیت سطح میلگرد مطابق با استانداردهای ملی و بینالمللی حفظ شود. رعایت دقیق این مراحل نه تنها کیفیت محصول را تضمین میکند، بلکه اثر مستقیم بر ایمنی و پایداری سازههای ساختمانی و صنعتی دارد. در ادامه به تفکیک هر مرحله و جزئیات فنی آن میپردازیم.

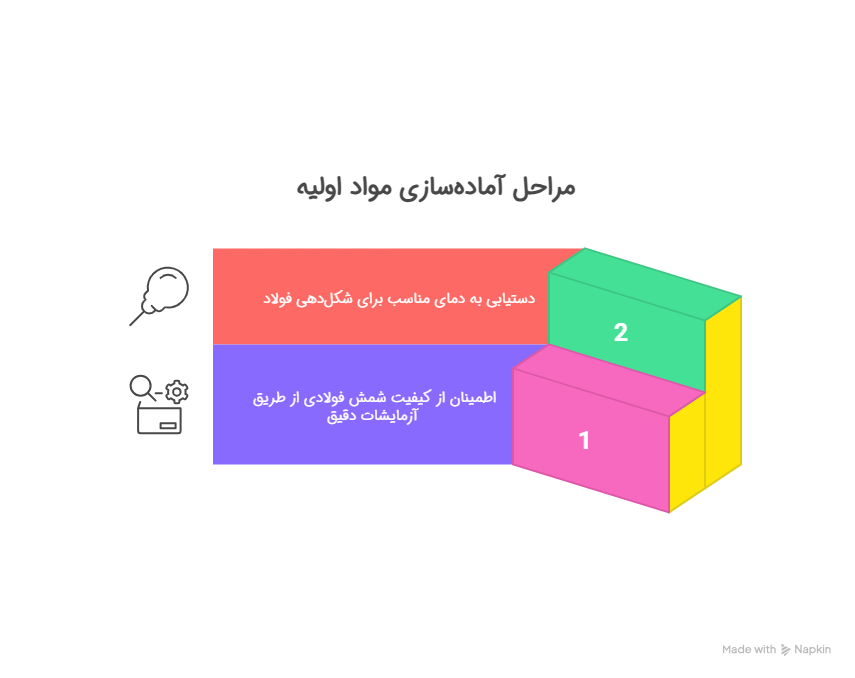

آمادهسازی مواد اولیه

آمادهسازی مواد اولیه اولین و حیاتیترین مرحله در مراحل تولید میلگرد ترانس است که کیفیت نهایی محصول را به طور مستقیم تعیین میکند. در این مرحله، شمشهای فولادی با ترکیب شیمیایی کنترلشده و عاری از ناخالصی انتخاب میشوند و تحت بازرسیهای دقیق شامل آنالیز شیمیایی، تست سختی و کنترل ابعادی قحرار میگیرند. علاوه بر این، پیشگرم یا ذوب شمشها در دمای مناسب برای شکلدهی، از اهمیت بالایی برخوردار است؛ زیرا دمای نادرست میتواند باعث تغییر ساختار میکروسکوپی فولاد و کاهش خواص مکانیکی میلگرد شود. آمادهسازی صحیح مواد اولیه، پایهای برای تولید میلگرد ترانس با استحکام، چقرمگی و دوام بهینه در مراحل بعدی نورد، خنکسازی و فرمدهی فراهم میآورد و نقش کلیدی در تضمین کیفیت محصول نهایی دارد.

بازرسی کیفیت شمش فولادی

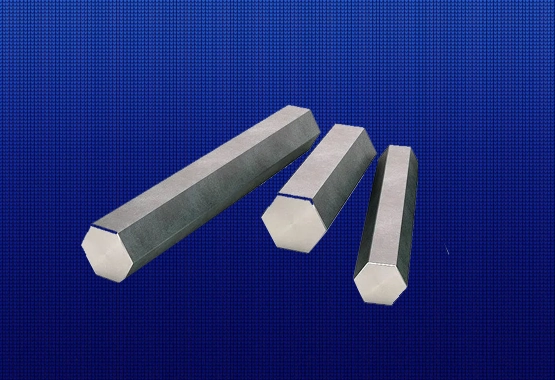

اولین گام در مراحل تولید میلگرد ترانس، بررسی و انتخاب شمش فولادی با کیفیت بالا است. این شمشها باید فاقد ترک، حفره یا ناخالصی باشند و مطابق با استانداردهای تعریفشده تولید شوند. بازرسی شامل آزمایشات آنالیز شیمیایی، تست سختی اولیه و کنترل ابعادی است تا از کیفیت مواد اولیه اطمینان حاصل شود، این روند و فرایند در تولید میلگرد ترانس 20، میلگرد ترانس 10 هم انجام می شود.

ذوب و دمای مناسب برای شکلدهی

پس از انتخاب شمشها، آنها وارد فرآیند ذوب یا پیشگرم میشوند تا به دمای مناسب شکلدهی و نورد گرم برسند. کنترل دقیق دما در این مرحله حیاتی است، زیرا هرگونه نوسان دما میتواند باعث تغییر در ساختار میکروسکوپی فولاد و کاهش مقاومت مکانیکی میلگرد شود.

فرآیند نورد و کاهش قطر شمش

در مرحله نورد گرم، شمشها از مجموعه غلتکهای نورد اولیه و ثانویه عبور داده میشوند تا قطر آنها به اندازه مورد نظر کاهش یابد. این فرآیند باعث بهبود چقرمگی، شکلدهی آجها و خواص مکانیکی میلگرد میشود.

اهمیت کنترل دما و سرعت در نورد

سرعت عبور شمش و دمای آن در طول نورد باید به دقت کنترل شود. سرعت بیش از حد میتواند باعث ترک خوردن سطح میلگرد شود و دمای نامناسب ساختار بلوری فولاد را تغییر داده و خواص مکانیکی آن را کاهش دهد. کنترل همزمان این دو عامل باعث تولید میلگردی با کیفیت و مقاومت یکنواخت میشود.

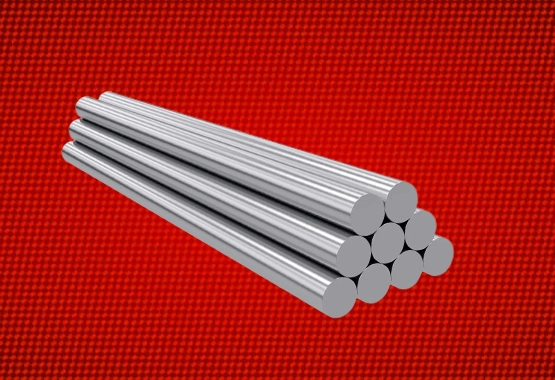

پس از پایان فرآیند نورد گرم، میلگردها به صورت کلاف یا Coil جمعآوری میشوند تا حمل و نقل، انبارش و فرآیندهای بعدی آسانتر شود. در این مرحله، خنکسازی کنترل شده اهمیت ویژهای دارد، زیرا سرعت و روش کاهش دما مستقیماً بر ساختار میکروسکوپی و خواص مکانیکی میلگرد تأثیر میگذارد. استفاده از سیستمهای آبپاش یا هوا برای کاهش تدریجی دمای میلگرد باعث شکلگیری ساختار مناسب مارتنزیتی و افزایش استحکام، سختی و چقرمگی محصول نهایی میشود. کنترل دقیق فرآیند خنکسازی، از ایجاد ترکهای سطحی و تنشهای داخلی جلوگیری کرده و پایهای مطمئن برای مراحل بعدی برش، فرمدهی و بازرسی کیفیت نهایی فراهم میآورد.

نحوه تولید کلافها (Coil)

پس از نورد، میلگردها به صورت کلاف یا Coil جمعآوری میشوند. این مرحله باعث تسهیل در انتقال، انبارش و برش میلگرد به اندازههای استاندارد میشود.

تکنیکهای کنترل خنکسازی برای افزایش استحکام

خنکسازی کنترل شده یکی از مهمترین مراحل تولید میلگرد ترانس است. با استفاده از سیستمهای آبپاش و هوا، دمای میلگرد به آرامی کاهش مییابد تا ساختار مارتنزیتی و استحکام کششی بهینه ایجاد شود. سرعت خنکسازی نامناسب میتواند باعث کاهش دوام یا ایجاد ترکهای سطحی شود.

برش و فرمدهی میلگرد

کلافها پس از خنکسازی، برش داده میشوند تا به طولهای استاندارد میلگرد برسند. دقت در اندازه و برش یکنواخت برای سهولت نصب در سازهها و حفظ استانداردهای مهندسی ضروری است.

عملیات کنترل کیفیت نهایی

تستهای مکانیکی (استحکام کششی، سختی، خمش)

پس از تولید میلگرد، انجام تستهای مکانیکی کامل شامل استحکام کششی، سختی و خمش برای اطمینان از مطابقت با مشخصات فنی الزامی است.

بازرسی ظاهری و استانداردهای مورد نیاز

بازرسی نهایی میلگرد شامل بررسی سطح، آجها، طول و قطر و همچنین اطمینان از عدم وجود ترک یا خوردگی است. این مرحله تضمین میکند میلگرد تولید شده برای مصارف ساختمانی و صنعتی آماده باشد.

تکنولوژی و تجهیزات مورد استفاده

ماشینآلات مدرن نورد گرم شامل غلتکهای نورد اولیه و ثانویه، سیستمهای کنترل دما و رولینگ، و تجهیزات خنککننده اتوماتیک هستند که کیفیت و یکنواختی محصول را تضمین میکنند.

سیستمهای کنترل خودکار و کیفیت

امروزه استفاده از سیستمهای کنترل خودکار PLC و سنسورهای دما و فشار باعث شده تا مراحل تولید میلگرد ترانس با دقت بالا و خطای حداقلی انجام شود. این سیستمها در کنترل سرعت نورد، دمای شمش و میزان خنکسازی نقش حیاتی دارند.

عوامل موثر بر کیفیت میلگرد ترانس

کنترل دقیق دمای شمش و سرعت نورد باعث یکنواختی خواص مکانیکی و کاهش تنشهای داخلی در میلگرد میشود.

کیفیت مواد اولیه

استفاده از شمش فولادی با ترکیب شیمیایی مناسب و عاری از ناخالصی نقش مستقیم در افزایش استحکام و دوام میلگرد دارد.

کنترل فرآیند خنکسازی و عملیات حرارتی

خنکسازی صحیح و به موقع باعث ایجاد ساختار بلوری بهینه و افزایش چقرمگی، سختی و مقاومت خستگی میلگرد ترانس میشود.

کلام آخر

مراحل تولید میلگرد ترانس نقش حیاتی در صنعت فولاد و تولیدات صنعتی دارند و مستقیماً بر کیفیت محصولات نهایی و بهره وری فرآیندهای صنعتی تأثیر میگذارند. از انتخاب مواد اولیه با ترکیب شیمیایی مناسب گرفته تا نورد گرم، خنکسازی و کنترل کیفیت نهایی، هر مرحله بر خواص مکانیکی، استحکام و دوام میلگرد تأثیرگذار است. رعایت استانداردها و بهرهگیری از تکنولوژی پیشرفته، امکان تولید میلگردهایی با کیفیت یکنواخت را فراهم میکند که در صنایع مختلف، از جمله خودروسازی، ماشینسازی، نفت و گاز و پتروشیمی، کاربرد دارند. در نهایت، آشنایی با این فرآیندها و بهینهسازی تولید باعث افزایش کارایی، کاهش ضایعات و بهبود رقابت پذیری صنعت فولاد میشود.

سوالات متداول

1. مراحل تولید میلگرد ترانس شامل چه فرآیندهایی است؟

مراحل تولید میلگرد ترانس از آمادهسازی شمش فولادی و نورد گرم آغاز میشود و پس از کویلکردن، خنکسازی کنترلشده، برش به اندازههای استاندارد و ایجاد آج، با عملیات کنترل کیفیت نهایی تکمیل میگردد.

2. چرا کنترل دما و خنکسازی در مراحل تولید میلگرد ترانس اهمیت دارد؟

کنترل دما و سرعت خنکسازی در فرآیند تولید میلگرد ترانس باعث افزایش استحکام، جلوگیری از ترکهای سطحی و بهبود خواص مکانیکی محصول میشود و کیفیت نهایی میلگرد را تضمین میکند.

4 پاسخ

کدوم مرحله بیشترین تأثیر رو روی دقت ابعاد میلگرد داره؟

سلام و وقت بخیر،

بیشترین تأثیر روی دقت ابعاد میلگرد مربوط به مرحلهی عملیات کشش و پولیش نهایی است؛ چون در این مرحله سطح یکنواخت و تلرانس دقیق ابعادی تضمین میشود.

کنترل حرارت تو کل فرآیند انجام میشه یا فقط در نورد اولیه؟

سلام و وقت بخیر،

کنترل حرارت در کل فرآیند اهمیت دارد، اما بیشترین دقت روی مرحله نورد اولیه و سپس در کشش سرد اعمال میشود تا کیفیت و ابعاد میلگرد ترانس پایدار بماند.