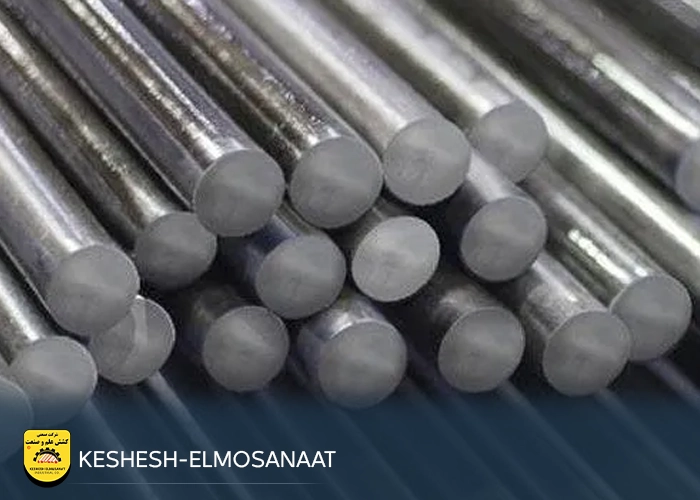

میلگرد CK15 از تولیدات شرکت کشش علم و صنعت به دلیل ترکیب شیمیایی خاص خود، ویژگیهایی همچون ماشینکاری عالی، شکلپذیری بالا و قابلیت انجام عملیات حرارتی را دارد.

همین ویژگیها باعث شده است که فولاد CK15 در پروژههایی که نیاز به دقت، انعطاف و کیفیت پایدار دارند، به عنوان یکی از انتخابهای اصلی مهندسان مطرح شود.

فولاد ck15 چیست؟

فولاد CK15 یکی از انواع فولادهای کربنی (غیرآلیاژی) است که مقدار کربن نسبتاً کمی دارد، حدود 0.15 درصد. به همین دلیل، این فولاد نرم، شکلپذیر و قابل ماشینکاری است و در جاهایی استفاده میشود که نیاز به استحکام خیلی بالا نیست، اما چقرمگی و قابلیت فرمدهی اهمیت دارد.

فولاد CK15 به راحتی میتواند برش داده شود، جوشکاری شود و فرم بگیرد، بنابراین گزینهای مناسب برای ساخت قطعاتی مانند محورهای سبک، پیچ و مهره، قطعات خودرو، ابزارهای ساده و بخشهای مکانیکی عمومی است.

قیمت میلگرد CK15

قیمت میلگرد CK15 تحت تأثیر عوامل متعددی قرار دارد و شناخت این عوامل برای خریداران و تولیدکنندگان اهمیت بالایی دارد. تغییرات قیمت میتواند بر بودجه پروژهها، هزینه تولید و تصمیمگیریهای صنعتی تأثیر مستقیم بگذارد.

عوامل مؤثر بر قیمت میلگرد CK15

قیمت جهانی فولاد: تغییرات قیمت جهانی فولاد خام و شمش، بهطور مستقیم روی قیمت این میلگرد تأثیر میگذارد. افزایش نرخ جهانی فولاد معمولاً باعث افزایش قیمت تمامشده میلگرد میشود.

هزینه انرژی و تولید: فرآیند نورد میلگرد، ذوب و عملیات حرارتی مصرف انرژی بالایی دارد. افزایش هزینه برق، گاز یا سوخت مورد استفاده در کارخانهها باعث افزایش قیمت نهایی میشود.

مواد اولیه و آلیاژها: نوسانات قیمت آهن خام، کربن و عناصر آلیاژی دیگر نیز روی قیمت مؤثر است. کیفیت و درصد دقیق عناصر شیمیایی میتواند قیمت محصول را تغییر دهد.

نرخ ارز: در کشورهایی که مواد اولیه وارداتی هستند یا بخشی از فولاد وارداتی است، نوسانات نرخ ارز تأثیر مستقیم بر قیمت این میلگرد دارد.

تقاضای بازار و عرضه: میزان سفارشات صنایع خودرو، ماشینسازی و ابزارسازی بر بازار میلگرد CK15 تأثیر میگذارد. افزایش تقاضا یا کمبود عرضه، قیمت را بالا میبرد.

هزینه حمل و نقل و بستهبندی: بهویژه در پروژههای بزرگ صنعتی، هزینه جابجایی میلگرد و آمادهسازی برای تحویل میتواند بخشی از قیمت تمامشده را تشکیل دهد.

خواص مکانیکی فولاد ck45

در جدول زیر، خواص مکانیکی فولاد CK45 را بهصورت ساده بیان شده است.

| ویژگی مکانیکی | مقدار تقریبی | توضیحات |

|---|---|---|

| درصد کربن (C) | حدود 0.45٪ | مقدار متوسط؛ باعث استحکام و سختی مناسب میشود |

| استحکام کششی (Tensile Strength) | 600 تا 800 مگاپاسکال (MPa) | مقاومت بالا در برابر کشیده شدن یا شکست |

| سختی (Hardness) | 170 تا 200 HB (خام) 220 تا 260 HB (بعد از عملیات حرارتی) | قابلیت تحمل سایش و فشار متوسط تا زیاد |

| چقرمگی (Toughness) | خوب | مقاومت در برابر ضربه و تغییر شکل ناگهانی |

| قابلیت جوشکاری | متوسط | قابل جوش است ولی نیاز به پیشگرم دارد تا ترک نخورد |

| قابلیت ماشینکاری | خوب | بهراحتی تراشیده، سوراخ یا برادهبرداری میشود |

| قابلیت عملیات حرارتی | عالی | با نرماله، آبدهی و تمپر میتوان خواص را تنظیم کرد |

| دانسیته (چگالی) | حدود 7.85 گرم بر سانتیمتر مکعب | مشابه بیشتر فولادهای کربنی |

| کاربردهای متداول | میللنگ، محور، چرخدنده، ابزار صنعتی | برای قطعاتی که نیاز به استحکام بالا دارند |

فرآیند و عملیات تولید CK15

فولاد CK15 و بهویژه محصول پرکاربرد آن یعنی این میلگرد از طریق یک فرآیند دقیق و چندمرحلهای تولید میشود. این فرآیند شامل آمادهسازی مواد اولیه، ذوب، ریختهگری، نورد میلگرد و عملیات حرارتی است. کنترل هر مرحله برای دستیابی به کیفیت نهایی و خواص مکانیکی مطلوب اهمیت زیادی دارد.

۱. آمادهسازی و ذوب مواد اولیه

- در ابتدا ترکیب شیمیایی موردنظر شامل آهن خام، کربن (۰٫۱۲ تا ۰٫۱۸ درصد)، منگنز و سیلیسیم آماده میشود.

- مواد در کورههای قوس الکتریکی یا القایی ذوب میگردند.

- ناخالصیهایی مانند گوگرد و فسفر با افزودن مواد سربارهزا حذف میشوند.

۲. ریختهگری و تولید شمش یا بیلت

- فولاد مذاب در قالبهای مستطیلی یا مربعی شکل ریخته میشود.

- پس از انجماد، شمش یا بیلت به دست میآید که ماده اولیه برای نورد میلگرد CK15 است.

۳. نورد میلگرد CK15 (مرحله کلیدی)

فرآیند نورد میلگرد، مهمترین مرحله در تولید CK15 یا میلگردck20 است که ساختار و خواص نهایی آن را تعیین میکند:

- نورد گرم: بیلتها در دمای ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد به قفسههای نورد وارد میشوند. در این مرحله میلگرد به تدریج تغییر شکل میدهد، ضخامت کاهش مییابد و طول افزایش پیدا میکند.

- نورد سرد (در صورت نیاز): برای دقت ابعادی بیشتر و کیفیت سطحی بالاتر استفاده میشود.

✅ مزایای نورد میلگرد در CK15:

- اصلاح ریزساختار فولاد

- افزایش استحکام کششی

- یکنواختی خواص مکانیکی

- سطح صاف و ابعاد دقیق

۴. عملیات حرارتی

پس از نورد، میلگرد CK15 تحت عملیات حرارتی قرار میگیرد تا به خواص موردنظر برسد:

- آنیلینگ (Annealing): کاهش سختی و افزایش قابلیت ماشینکاری

- نرمالایزینگ (Normalizing): یکنواختسازی ساختار و افزایش مقاومت

- سختکاری سطحی: برای افزایش مقاومت سایشی در بخشهای خارجی میلگرد

۵. خنککاری، برش و بستهبندی

- میلگردها پس از عملیات حرارتی تحت خنککاری کنترلشده قرار میگیرند تا تنشهای داخلی کاهش یابد.

- سپس در طولهای استاندارد (۶ تا ۱۲ متر) بریده میشوند.

- در نهایت بستهبندی و آماده عرضه به بازار میگردند.

کاربردهای میلگرد CK15

میلگرد CK15 به دلیل درصد پایین کربن و خواص مکانیکی متعادل، یکی از فولادهای پرکاربرد در صنایع مختلف است. این فولاد در دسته فولادهای کمکربن قرار دارد و ویژگیهایی مثل شکلپذیری بالا، ماشینکاری آسان و قابلیت انجام عملیات حرارتی را در اختیار صنعتگران قرار میدهد. همین خصوصیات باعث شده میلگرد CK15 در صنایع گوناگون از خودروسازی گرفته تا ماشینسازی و ابزارسازی جایگاه ویژهای پیدا کند.

صنعت خودروسازی

یکی از اصلیترین حوزههای استفاده از فولاد CK15 صنعت خودروسازی است. این میلگرد به دلیل استحکام مناسب و قابلیت ماشینکاری عالی برای تولید قطعاتی که نیاز به دقت و دوام دارند استفاده میشود. نمونههایی از این کاربردها عبارتاند از:

شافتها و محورهای سبک

میللنگها و پینها

قطعات انتقال قدرت

بوشها و اجزای چرخشی

صنایع ماشینسازی و ابزارسازی

میلگرد CK15 به خاطر قابلیت بالای ماشینکاری و سختکاری، در صنایع ماشینسازی و ابزارسازی بهطور گسترده استفاده میشود. این فولاد برای ساخت قطعاتی بهکار میرود که علاوه بر مقاومت، نیاز به دقت در ابعاد و سطح دارند. برخی از کاربردهای مهم آن عبارتاند از:

دندههای سبک و متوسط

اتصالات مکانیکی

قطعات یدکی ماشینآلات صنعتی

ابزارهای دقیق با نیاز به ماشینکاری سریع

صنایع ساخت و تولید عمومی

در پروژههای عمومی که به فولادی کمکربن با قابلیت جوشپذیری و فرمدهی بالا نیاز دارند، میلگرد CK15 یک انتخاب ایدهآل است. از مهمترین کاربردها میتوان به موارد زیر اشاره کرد:

ساخت پیچ و مهرههای صنعتی

تولید قطعات جوشپذیر و فرمپذیر

ابزارهای مکانیکی کوچک

تجهیزات جانبی ماشینآلات

سایر صنایع

فولاد CK15 به دلیل تعادل خوب بین سختی و انعطافپذیری، در صنایع دیگر هم مورد استفاده قرار میگیرد. برخی از این کاربردها شامل:

تولید تجهیزات کشاورزی سبک

ساخت قطعات ماشینآلات نساجی

استفاده در بخشهایی از صنایع نفت و گاز با نیاز به مقاومت متوسط

چرا میلگرد CK15 پرکاربرد است؟

قابلیت ماشینکاری عالی و صرفهجویی در زمان و هزینه تولید

شکلپذیری بالا در فرآیند نورد و فرمدهی

استحکام کافی برای قطعات نیمهسنگین

قابلیت انجام عملیات حرارتی و بهبود خواص مکانیکی

ویژگی های میلگرد CK15

این میلگرد به دلیل درصد پایین کربن و ترکیب شیمیایی خاص خود، هم مزایای قابلتوجهی دارد و هم محدودیتهایی که در زمان انتخاب و استفاده باید مدنظر قرار بگیرد. شناخت این ویژگیها به مهندسان و خریداران کمک میکند تا در پروژههای صنعتی و تولیدی بهترین تصمیم را بگیرند.

مزایای میلگرد CK15

ماشینکاری عالی: وجود گوگرد کنترلشده در ترکیب شیمیایی باعث میشود این میلگرد قابلیت ماشینکاری بسیار خوبی داشته باشد و در تولید قطعات دقیق به کار رود.

شکلپذیری بالا: به دلیل درصد پایین کربن، این فولاد انعطافپذیری خوبی دارد و در فرآیند نورد و فرمدهی بهراحتی تغییر شکل میدهد.

قابلیت عملیات حرارتی: امکان انجام آنیلینگ، نرمالایزینگ و سختکاری سطحی وجود دارد که باعث افزایش دامنه کاربرد این فولاد میشود.

تعادل بین سختی و انعطافپذیری: میلگرد CK15 نه آنقدر سخت است که شکننده شود و نه آنقدر نرم که مقاومت نداشته باشد، همین تعادل آن را برای بسیاری از کاربردهای صنعتی مناسب میکند.

قیمت اقتصادیتر نسبت به فولادهای آلیاژی: به دلیل کمکربن بودن و سادگی ترکیب، هزینه تولید و قیمت نهایی آن نسبت به فولادهای پرآلیاژ پایینتر است.

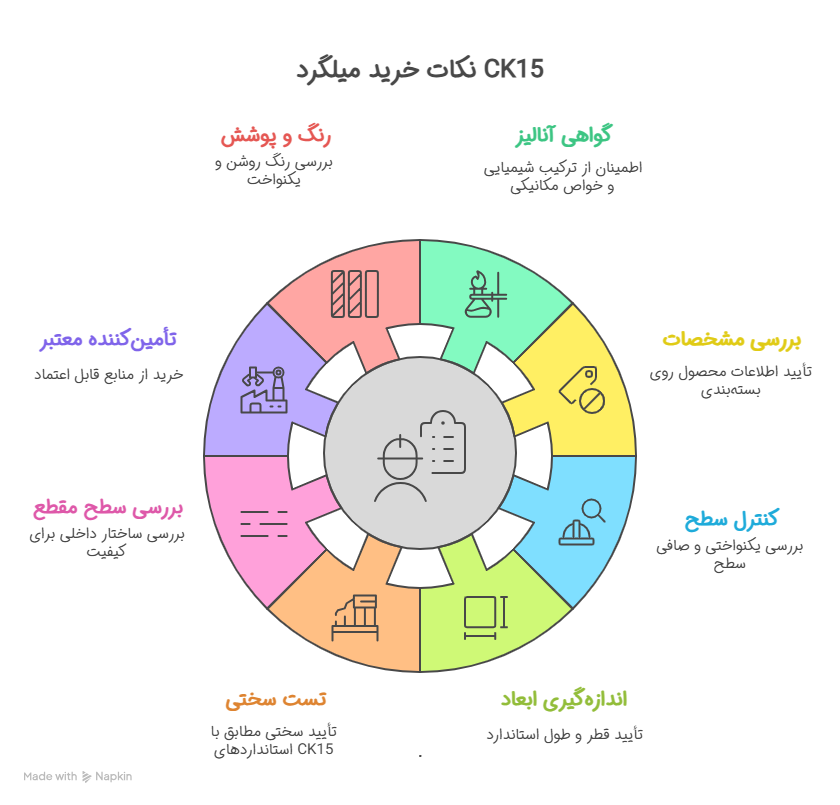

نکات خرید و شناسایی میلگرد CK15

برای خرید این میلگرد، شناخت دقیق مشخصات فنی و ویژگیهای محصول اهمیت بسیار بالایی دارد. انتخاب صحیح میتواند از مشکلات ناشی از کیفیت پایین، افت عملکرد و هزینههای اضافی جلوگیری کند. در ادامه نکات کلیدی برای خرید و شناسایی این فولاد آورده شده است.

گواهی آنالیز شیمیایی و مکانیکی: همیشه از فروشنده بخواهید گواهی کنترل کیفیت (Certificate of Analysis) ارائه دهد که ترکیب شیمیایی و خواص مکانیکی میلگرد CK15 را تأیید کند.

بررسی مشخصات روی پلاک یا بستهبندی: تولیدکنندگان معتبر معمولاً اطلاعاتی شامل نام محصول، استاندارد، وزن و طول میلگرد را روی بستهبندی درج میکنند.

کنترل یکنواختی سطح میلگرد: سطح صاف و بدون ترک، حباب یا زنگزدگی نشاندهنده کیفیت مناسب نورد و عملیات حرارتی است.

ابعاد دقیق: با استفاده از کولیس یا ابزارهای اندازهگیری، قطر و طول میلگرد باید مطابق استاندارد مشخص شده باشد.

کلام آخر

میلگرد CK15 به عنوان یکی از فولادهای کمکربن پرکاربرد، ترکیبی از شکلپذیری بالا، ماشینکاری آسان و قابلیت عملیات حرارتی را در اختیار صنایع مختلف قرار میدهد. این ویژگیها باعث شده است که از خودروسازی و ماشینسازی گرفته تا ابزارسازی و صنایع عمومی، این محصول نقش کلیدی در تولید قطعات دقیق و نیمهسنگین داشته باشد.

سوالات متداول

تفاوت میلگرد CK15 با دیگر فولادهای کمکربن چیست؟

میلگرد CK15 به دلیل درصد پایین کربن و ترکیب شیمیایی متعادل، ماشینکاری آسان، شکلپذیری بالا و قابلیت عملیات حرارتی را ارائه میدهد. برخلاف برخی فولادهای کمکربن دیگر که ممکن است استحکام یا قابلیت فرمدهی پایینتری داشته باشند، CK15 تعادل مناسبی بین سختی و انعطافپذیری دارد و برای قطعات نیمهسنگین و ابزارهای دقیق مناسب است.

چگونه میتوان میلگرد CK15 اصلی و با کیفیت را شناسایی کرد؟

جواب: برای شناسایی میلگرد CK15 با کیفیت باید به گواهی آنالیز شیمیایی و مکانیکی، یکنواختی سطح، ابعاد دقیق، تست سختی و خرید از تامینکننده معتبر توجه کرد. همچنین کنترل رنگ و سطح میلگرد و اطمینان از نبود ترک یا حفرههای داخلی، نشاندهنده کیفیت بالای محصول است.